Zusammenfassung: Mit der kontinuierlichen Entwicklung der Wirtschaft schreitet die Energieversorgung in Richtung Hochspannung und hoher Übertragungskapazität voran. Ständig entstehen neue Technologien und Anlagen, und die Übertragungskapazität verbessert sich kontinuierlich. Die von Hochspannungsanlagen getragene Hochspannungslast führt jedoch auch zu einem Temperaturanstieg, der die Stabilität des Stromnetzes gefährdet. Die Anlagentemperatur ist daher zu einem wichtigen Parameter für den stabilen Betrieb von Übertragungsanlagen im heutigen Stromnetz geworden. Ausgehend von den Ursachen für den Temperaturanstieg von Hochspannungsanlagen analysiert dieser Artikel die Struktur und Anwendung eines drahtlosen Temperaturmesssystems, erörtert dessen Vor- und Nachteile und liefert Anwendungsbeispiele, die als Referenz für den stabilen Betrieb und die Weiterentwicklung des Energiesystems in unserem Land dienen sollen.

Stichwort: Drahtloses Temperaturmesssystem; Hochspannungsanlagen; Vor- und Nachteile

Die Hochspannungsanlagen im Stromnetz unseres Landes verfügen über eine Vielzahl von Anschlusspunkten, wie z. B. Trennschalter, Sammelschienenknoten usw. Aufgrund von Qualitätsproblemen im Herstellungs- oder Sicherheitsprozess weisen viele Geräte schlechte Kontaktprobleme auf, wodurch während des Betriebs ein hoher Widerstand entsteht, der zu Temperaturanstiegen führt.

1. Gründe für den Temperaturanstieg von Hochspannungsgeräten

Die Anwendung des Temperaturmesssystems ist untrennbar mit der Analyse der Ursachen für Temperaturanstiege verbunden. Erstens spielen Qualitäts- und Installationsmängel der Hochspannungsanlagen selbst eine Rolle, insbesondere an den Verbindungsstellen der Schraubverbindungen. Ob die Verbindungspunkte den Normen entsprechen und ob die Verbindungen normgerecht angezogen sind, beeinflusst die Widerstandsfähigkeit. Viele Anlagenverbindungen weisen während der Installation Unebenheiten und raue Stellen auf. Unzureichendes Schleifen führt ebenfalls zu erhöhtem Widerstand und schlechtem Kontakt, was die Funktion der Anlagen beeinträchtigt und den Temperaturanstieg deutlich macht. Zweitens kann unsachgemäßer Transport von Hochspannungsanlagen zu Stößen führen, die Verbindungsstellen oder wichtige Bauteile verformen und dadurch den Kontakt beeinträchtigen. Drittens ist die Metalloberfläche von Hochspannungsanlagen anfällig für Korrosion oder Oxidation. Probleme an der Oberfläche der Anlagen beeinträchtigen ebenfalls den Kontakt. Ungünstige Betriebsbedingungen wie hohe Temperaturen, Regen, Schnee und starker Wind beschleunigen die Alterung elektrischer Geräte und führen zu erheblichen Temperaturproblemen. Viertens beeinträchtigen äußere Faktoren den Kontakt an den Geräteanschlüssen. Viele Einsatzorte sind komplex, und Fehler bei Installation, Betrieb und Wartung sind häufig, was zu Kontaktproblemen an Kabelverbindern und Trennschaltern und damit zu erheblichen Temperaturproblemen führt. Fünftens sind die Geräte über längere Zeit hohen Belastungen ausgesetzt. Hochspannungsanlagen dienen der Übertragung und Anwendung von Hochspannung. Übersteigt der Strom die Belastbarkeit der Anlage und führt in Verbindung mit der Wärmeentwicklung zu einem rapiden Temperaturanstieg.

Im realen Betrieb von Anlagen treten die oben genannten fünf Probleme an den Verbindungsstellen von Leistungsschaltern, Trennschaltern, Kabelverbindungen, Durchführungen und Sammelschienen usw. auf. Diese Bereiche weisen viele Fehler auf und neigen zu Temperaturanstiegen. Bei der täglichen Inspektion und Wartung sollte das Personal daher besonderes Augenmerk auf diese Bereiche legen. Die Temperaturmessung der Anlage während der Inspektion ermöglicht es nicht nur, den Betriebszustand zu erfassen, sondern auch übermäßige Wärmeentwicklung durch schlechten Kontakt oder Überlastung frühzeitig zu erkennen. Im geladenen Zustand ist es aufgrund von Stromfluss und Wärme normal, dass die Innentemperatur höher ist als die Außentemperatur. Wärmeänderungen aufgrund von Anlagenfehlern oder Überlastung müssen jedoch genau überwacht werden. Ein Temperaturanstieg beschleunigt die Alterung der Anlage, verkürzt ihre Lebensdauer und kann sogar zum Ausfall führen. Daher ist der Einsatz eines Temperaturmesssystems für Hochspannungsanlagen unerlässlich.

In China werden für Hochspannungsanlagen am häufigsten folgende Temperaturmessmethoden eingesetzt: die Temperaturanzeige mittels Wachschips, die Infrarot-Temperaturmessung, die Glasfaser-Temperaturmessung und drahtlose Temperaturmesssysteme. Sowohl die Temperaturanzeige als auch das Infrarotthermometer erfordern eine manuelle Bedienung und ermöglichen keine Echtzeit-Datenerfassung. Glasfasermessungen hingegen liefern Echtzeitdaten. Allerdings können sie bei Hoch- und Niederspannung Umwelteinflüsse nicht vollständig abschirmen und erfüllen nicht die Anforderungen der Normen für elektrische Messgeräte in Hochspannungsanlagen. Zudem ergeben sich bei der Installation im Schaltschrank erhebliche Schwierigkeiten, beispielsweise durch die mangelnde Hitzebeständigkeit der Glasfaser und die aufwendige Verkabelung. Die bestehende drahtlose Temperaturmesstechnik nutzt die drahtlose Übertragung, um die Verbindungs- und Anschlussprobleme der Primär- und Sekundärkreise zu lösen und so die Sicherheit der Hochspannungsanlagen zu erhöhen.

2. Analyse der Struktur und Geräteanwendung von drahtlosen Temperaturmesssystemen

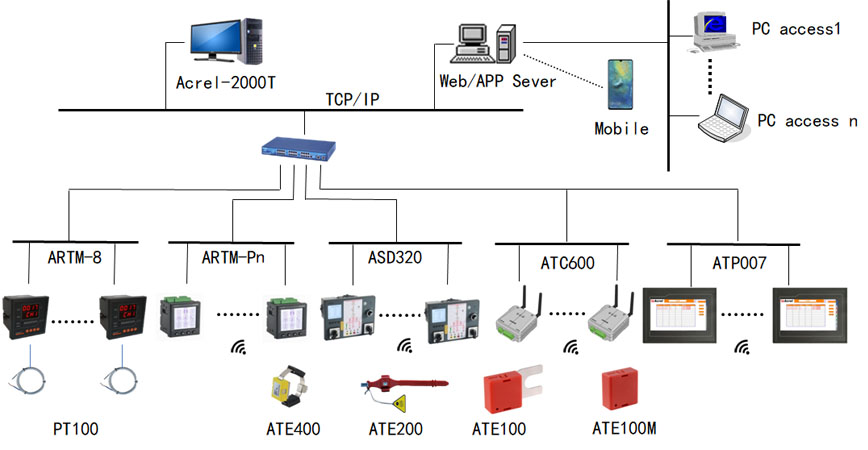

Das drahtlose Temperaturmesssystem besteht aus Temperatursensoren, der Anzeige und Analyse der Messergebnisse sowie der Systemhardware und -software. Das in Abbildung 1 dargestellte System für Hochspannungsanlagen ist üblicherweise mit Temperatursensoren an Schaltschrankanschlüssen, Kabelverbindungen, Sicherungen usw. ausgestattet. Um eine genaue Messung zu gewährleisten, befindet sich der Sensor in der Regel an der gleichen Spannungsposition wie das Messobjekt. Das erfasste Signal wird drahtlos übertragen und angezeigt. Zur Gewährleistung der Sicherheit sind die Hoch- und Niederspannungsbereiche isoliert, um Leckströme und andere Unfälle zu verhindern. Üblicherweise sind an der Außenseite der Anlage mehrere Kanäle für die Echtzeitüberwachung und Datenverarbeitung an verschiedenen Standorten vorhanden. Die vom Empfänger empfangenen Daten werden über die serielle oder parallele Schnittstelle an den Computer übertragen und dort mithilfe eines vorprogrammierten Programms analysiert und verarbeitet.

Abbildung 1 Schematische Darstellung des Aufbaus des drahtlosen Temperaturmesssystems für Hochspannungsanlagen

2.1 Temperatursensor

Die Funktion des Temperatursensors besteht darin, das Temperatursignal in ein elektrisches Signal umzuwandeln. Üblicherweise wird ein PT100-Thermoelement verwendet, dessen Messgenauigkeit bis zu 0,1 Grad Celsius beträgt. Ein miniaturisierter Stromsensor mit Nullfluss kann ebenfalls verwendet werden und bietet einen hohen Anwendungswert. Technisch gesehen verwendet der Magnetsensor verlustarmes Permalloy als Eisenkern und nutzt spezielle Unterdrucktechnologie und Schutzmechanismen zur automatischen Kompensation des Eisenkerns, sodass dieser im idealen Betriebszustand mit Nullfluss arbeitet. Neben dem Temperaturmessgerät umfasst der drahtlose Temperatursensor auch ein Netzteil, eine Messschaltung, eine Logiksteuerung und eine Funkkommunikationsschaltung mit einer spezifischen Frequenz. Um höheren Betriebsbedingungen standzuhalten, ist er in der Regel in einem hochtemperatur- und hochdruckbeständigen Schrumpfschlauch verpackt und verfügt über gewisse wasser- und staubdichte Eigenschaften, um eine Langzeitnutzung zu gewährleisten. Da der Arbeitsbereich drahtloser Temperaturmessgeräte üblicherweise klein ist, sollte ihre Größe so gering wie möglich sein, um den Betriebsbedingungen gerecht zu werden. Bei der Verwendung eines Temperatursensors kann das wärmeempfindliche Element mithilfe von hitzebeständigem Klebedraht oder Klebetechnologie mit der Oberfläche des Objekts verbunden werden. Dabei ist darauf zu achten, dass die Kontaktpunkte nahe beieinander liegen, um Messfehler zu minimieren. Ein drahtloser Temperatursensor sollte einen großen linearen Messbereich aufweisen. Üblicherweise wird ein Temperaturfühler für einen Bereich von -55 bis 130 Grad Celsius gewählt. Die Auswahl des Temperatursensors erfolgt anhand der Anforderungen an Messgenauigkeit und Messfehler unter verschiedenen Betriebsbedingungen.

2.2 Drahtloser Temperaturfühler

Das drahtlose Temperaturüberwachungssystem verfügt über mehrere Empfangskanäle, die verschiedene Messwerte in Echtzeit verarbeiten und anzeigen können. Es beinhaltet außerdem Funktionen zur Fehlererkennung und -behandlung. Ein Sicherheitsbereich wird vom Personal vordefiniert, und die erfassten Daten werden vom Temperaturmessgerät mit dem festgelegten Schwellenwert verglichen. Überschreitet die Temperatur den Schwellenwert, wird das Fehlerbehandlungsmodul aufgerufen, eine Warnmeldung ausgegeben und ein Alarmsignal mit akustischem Signal aktiviert. Zusätzlich zu den grundlegenden Überwachungs- und Alarmfunktionen kann das Temperaturmessgerät auch Informationen übertragen. Es lässt sich über eine Datenleitung oder einen seriellen/parallelen Schnittstellenchip mit einem Computer verbinden, sodass Mitarbeiter mehrere Schalter und Kontakte in Echtzeit überwachen und deren Betriebszustand kontrollieren können, um potenzielle Sicherheitsprobleme frühzeitig zu erkennen.

2.3 Echtzeit-Temperaturüberwachungssystem

Im Vergleich zu den oben genannten Hardwarekomponenten wie Sensoren und Detektoren ist das Echtzeit-Temperaturüberwachungssystem im drahtlosen Temperaturmesssystem stärker softwarebasiert. Es integriert den gesamten Betrieb der drahtlosen Temperaturmesshardware, die Datenverarbeitung, die Signalerfassung und weitere Funktionen. Über eine Client-Schnittstelle kommuniziert es mit dem Personal und sendet Anweisungen. Um die Arbeitsbelastung der Bediener zu reduzieren, haben Techniker ein Echtzeit-Temperaturüberwachungssystem entwickelt, das die oben beschriebene Funktionalität erfüllt und die Temperaturmessergebnisse der Hardware analysiert und verarbeitet. Das System bietet Funktionen wie Temperaturanzeige, Datenspeicherung, Analyse und Vergleich historischer Daten, Fehlerwarnung, Fehleranalyse und Analyse des Betriebszustands der Geräte und ergänzt die Funktionen der Hardware. Für die redundante Datenverarbeitung im Echtzeit-Temperaturüberwachungssystem können modulare Designmethoden eingesetzt werden. Jede Moduleinheit ist funktionsbezogen unterteilt, und die Daten werden kategorisiert gespeichert und verarbeitet. Dieses modulare Design erhöht die Anwendbarkeit und Sicherheit des Echtzeit-Temperaturüberwachungssystems. Das Echtzeit-Temperaturüberwachungssystem unterstützt Techniker bei der Erfassung, Extraktion, dem Vergleich und der Analyse großer Datenmengen und meldet in Echtzeit verschiedene Abweichungen von den Temperaturen unterschiedlicher Geräte, um deren ordnungsgemäßen Betrieb zu gewährleisten. Gleichzeitig zeichnet sich das System durch gute mathematische Berechnungs- und Visualisierungsfunktionen aus. Es kann die Daten eines bestimmten Zeitraums grafisch darstellen und zur Vereinfachung der späteren Wartung markieren.

3. Vor- und Nachteile eines drahtlosen Temperaturmesssystems für Hochspannungsanlagen

3.1 Technische Vorteile von drahtlosen Temperaturmesssystemen in elektrischen Geräten

Mit dem Fortschritt von Wissenschaft und Technik wurden drahtlose Temperaturmesssysteme mehrfach verbessert und weiterentwickelt. Ihre Leistungsfähigkeit und Genauigkeit der Temperaturüberwachung haben sich stetig verbessert. Der moderne Energieausbau erfordert immer präzisere und echtzeitfähigere drahtlose Temperaturmesssysteme, insbesondere für Hochspannungsanlagen. Entsprechend werden die Systeme kontinuierlich an die Anforderungen von Hochspannungsanlagen angepasst. Für den Signalempfang nutzen drahtlose Temperaturmesssysteme höhere Frequenzen, die aufgrund der Eigenschaften von Hochspannungsanlagen eine hohe Stabilität gewährleisten und unempfindlich gegenüber externen Einflüssen sind. Die Signalübertragung erfolgt drahtlos. Diese Technologie ist relativ einfach, energieeffizient und kostengünstig. Die empfangenen Daten können analysiert und verarbeitet werden, sodass der Betriebszustand des Messgeräts unabhängig von Witterungsbedingungen in Echtzeit überwacht werden kann. Die Temperatur des Messgeräts wird in Echtzeit überwacht, um Messfehler zu vermeiden. Gleichzeitig kann der Übertemperaturalarm des Geräts nach den Bedürfnissen des Benutzers eingestellt werden, und der Bediener kann durch Ton und Signal an den jeweiligen Gerätestandort erinnert werden.

3.2 Unzureichende Anwendung von drahtlosen Temperaturmesssystemen in elektrischen Geräten

Die Temperaturmessung von Hochspannungsanlagen mittels drahtloser Temperaturmesssysteme reduziert den Inspektionsaufwand für die Mitarbeiter von Umspannwerken und erhöht gleichzeitig die Anlagensicherheit. Allerdings weist das System im praktischen Einsatz auch einige Nachteile auf. Erstens handelt es sich um eine aktive Technologie, die eine eingebaute Batterie zur Stromversorgung benötigt. Ist die Batterie leer, schaltet sich das System automatisch ab. Die Temperatur des Geräts kann dann nicht mehr abgelesen werden, und die Verbindung kann nur durch Trennen der Leitung und Austauschen der Batterie wiederhergestellt werden. Dies führt zu einer deutlichen Zunahme von Schaltvorgängen und ungeplanten Stromausfällen im Umspannwerk. Um dieses Problem zu beheben, kann die Technologie verbessert werden, indem die eingebaute Batterie durch eine passive Stromversorgung ersetzt wird. Dabei wird die elektromagnetische Welle des Feststroms als Energiequelle genutzt, wodurch die Zuverlässigkeit des Gesamtsystems erhöht wird. Zweitens fallen in der Praxis häufig einige Temperaturanzeigen des Stromversorgungsgeräts aus. Dies wird zunächst fälschlicherweise auf eine unzureichende Batteriekapazität des drahtlosen Temperaturmesssensors zurückgeführt. Auch nach einem Stromausfall und dem Austausch des drahtlosen Temperaturmesssensors besteht dieses Phänomen weiterhin. In diesem Fall ist es notwendig, den Standort zu überprüfen, die Installation des Empfängers zu optimieren, die Distanz zwischen Messpunkt und drahtlosem Temperaturmesssystem zu verringern und diese Situation zukünftig zu vermeiden. Da der drahtlose Temperatursensor über eine eigene aktive Technologie verfügt, kann die Batterie nicht ausgetauscht werden. Bei einem niedrigen Batteriestand muss der Sensor ersetzt werden. Dies erhöht nicht nur die Wartungskosten, sondern führt auch zu einem erhöhten Ressourcenverbrauch.

4. Anwendungsbeispiele für drahtlose Temperaturmesssysteme

Im Vergleich zu ausländischen drahtlosen Temperaturmesssystemen hinkt die Entwicklung inländischer Temperaturmesstechnik relativ hinterher. Dank des kontinuierlichen Engagements der heimischen Industrie in den letzten Jahren konnten jedoch Investitionen, Personal und Materialressourcen in diesem Bereich verbessert werden. In der Energiewirtschaft gibt es zahlreiche Hilfsgeräte, insbesondere Überwachungsgeräte für den Strombetrieb. Diese Geräte schalten die Stromzufuhr automatisch ab, sobald eine bestimmte Last oder Temperatur erreicht wird, um Unfälle zu vermeiden. Diese praktischen neuen Produkte werden hauptsächlich in Hochspannungsanlagen eingesetzt, und ihre Schnittstellen sind fest installiert und nicht austauschbar. Obwohl dies den Widerstand bis zu einem gewissen Grad reduziert, kann es bei Dauerbetrieb leicht zu Ausfällen kommen, da der Widerstand des Geräts selbst und die Wärmeentwicklung im Betrieb zunimmt. Daher besteht bei längerem Betrieb die Gefahr von Sicherheitsunfällen, die die Gesundheit von Personen und Sachwerten gefährden. Als Reaktion auf diese Situation haben einige inländische Unternehmen die drahtlose Temperaturmesstechnik in der Energieerzeugung eingesetzt. Aufgrund der Popularität dieser Technologie findet sie mittlerweile nicht nur in der Energiewirtschaft, sondern auch in anderen Branchen mit Problemen der Temperaturerhöhung weite Verbreitung.

5. Anwendungsszenarien

Das elektrische Kontakttemperaturmessgerät eignet sich zur Temperaturüberwachung von Kabelverbindungen in Hoch- und Niederspannungsschaltanlagen, Leistungsschalterkontakten, Messerschaltern, Hochspannungs-Kabelzwischenköpfen, Trockentransformatoren sowie Niederspannungs- und Hochstromgeräten. Es beugt potenziellen Sicherheitsrisiken durch übermäßigen Kontaktwiderstand und Erwärmung aufgrund von Oxidation, Lockerung, Staub und anderen Faktoren im Betrieb vor und verbessert so die Anlagensicherheit. Der Betriebszustand der Anlagen wird zeitnah, kontinuierlich und präzise erfasst, wodurch die Unfallrate gesenkt wird.

Abbildung 7 Gleichstromsystem und elektrische Batteriemessung

6. Systemhardwarekonfiguration

Das Online-Temperaturüberwachungssystem besteht im Wesentlichen aus einem Temperatursensor und einer Temperaturerfassungs-/Anzeigeeinheit auf der Geräteebene, einem Edge-Computing-Gateway auf der Kommunikationsebene und einem Temperaturmesssystem-Host auf der Stationssteuerungsebene, um die Online-Temperaturüberwachung wichtiger elektrischer Teile des Energieumwandlungs- und -verteilungssystems zu realisieren.

7. Schlussfolgerung

Dank der kontinuierlichen Weiterentwicklung von Sensoren, drahtloser Datenkommunikation, Data-Mining und anderen Technologien wird die Echtzeitüberwachung der Temperatur in Hochspannungsanlagen immer präziser. Mit der Anwendung und Verbreitung drahtloser Temperaturmesssysteme wird die Energiewirtschaft unseres Landes stabiler und sicherer, und ihr technologischer Fortschritt trägt zur Entwicklung unseres Landes bei.

Referenzen:

[1] Acrel Enterprise Microgrid Design and Application Manual. Version 2022.05

Veröffentlichungsdatum: 02. Mai 2025