Resumo: Com o desenvolvimento contínuo da economia e da sociedade, o sistema de energia elétrica caminha para a alta tensão e alta capacidade. Novas tecnologias e equipamentos surgem incessantemente, e a capacidade de transmissão de energia continua a aumentar. No entanto, a alta tensão suportada pelos equipamentos elétricos de alta tensão também contribui para o aumento da temperatura, que ameaça a estabilidade da rede elétrica. A temperatura dos equipamentos tornou-se um parâmetro importante para a operação estável dos equipamentos de transmissão de energia na rede elétrica atual. Com base nas causas do aumento da temperatura dos equipamentos elétricos de alta tensão, este artigo analisa a estrutura e a aplicação de um sistema de medição de temperatura sem fio, suas vantagens e desvantagens, e fornece exemplos práticos para subsidiar a operação estável e o desenvolvimento do sistema de energia elétrica do país.

Palavras-chave: Sistema de medição de temperatura sem fio; equipamento elétrico de alta tensão; vantagens e desvantagens

Os equipamentos elétricos de alta tensão no sistema de energia do nosso país possuem diversos pontos de conexão, como juntas de interruptores isolados, nós de barramento, etc. Devido a problemas de qualidade na fabricação ou no processo de segurança, muitos dispositivos apresentam mau contato e geram alta resistência durante o uso, resultando em problemas de aumento de temperatura.

1. Causas do aumento de temperatura em equipamentos elétricos de alta tensão

A aplicação do sistema de medição de temperatura é inseparável da análise da causa do problema de elevação da temperatura. Primeiramente, estão os problemas de qualidade e instalação dos próprios equipamentos elétricos de alta tensão, especialmente nas juntas dos parafusos. A conformidade dos pontos de conexão com as normas e o aperto adequado afetam a resistência. Muitas conexões de equipamentos apresentam irregularidades e asperezas durante a instalação. O lixamento inadequado também leva ao aumento da resistência e ao mau contato, o que afeta o uso do equipamento e torna o problema de elevação da temperatura evidente. Em segundo lugar, a proteção inadequada durante o transporte de equipamentos elétricos de alta tensão causa impactos, resultando na deformação dos pontos de conexão ou de peças-chave, causando mau contato. Em terceiro lugar, a superfície metálica dos próprios equipamentos elétricos de alta tensão é propensa a reações de corrosão ou oxidação, e problemas na superfície do equipamento também afetam o contato. O ambiente de trabalho inadequado de alguns equipamentos elétricos, como altas temperaturas, chuva, neve e ventos fortes, acelera o envelhecimento dos próprios equipamentos, causando sérios problemas de aumento de temperatura. Em quarto lugar, fatores externos afetam o mau contato nas conexões dos equipamentos. Muitos locais de operação de equipamentos são relativamente complexos, e várias etapas, como instalação, uso e manutenção, também são propensas a erros, resultando em mau contato em muitos conectores de cabos e chaves seccionadoras, e sérios problemas de aumento de temperatura. Em quinto lugar, o equipamento fica sob alta pressão de carga por um longo período. Os próprios equipamentos elétricos de alta tensão transportam e aplicam eletricidade de alta tensão. Quando a corrente é muito grande e excede a capacidade de condução do equipamento, juntamente com o efeito térmico da própria corrente, a temperatura do equipamento aumenta rapidamente.

Na operação real dos equipamentos, os cinco problemas mencionados acima ocorrerão nas junções de disjuntores, seccionadores, emendas de cabos, buchas e barramentos, etc. Essas áreas apresentam muitas falhas e são propensas a problemas de aumento de temperatura. Na inspeção e manutenção diárias, a equipe deve se concentrar na inspeção e manutenção. Durante a inspeção do equipamento, a medição da temperatura do dispositivo permite não apenas compreender o estado do dispositivo durante o uso, mas também detectar em tempo hábil o calor excessivo gerado por mau contato ou sobrecarga. No estado energizado, devido à influência da corrente e do calor, é normal que a temperatura interna seja mais alta que a externa, mas a variação de temperatura devido a falhas no próprio equipamento ou sobrecarga precisa ser monitorada de perto. Esse problema de aumento de temperatura agravará o envelhecimento do equipamento, reduzindo sua vida útil e podendo até mesmo causar sua queima. Portanto, é imprescindível a aplicação de um sistema de medição de temperatura em equipamentos elétricos de alta tensão.

Na China, os métodos de medição de temperatura mais utilizados para equipamentos de alta tensão são o método do termômetro de cera, o método de medição por infravermelho, o método de medição por fibra óptica e o sistema de medição de temperatura sem fio. Tanto o método do termômetro de cera quanto o termômetro infravermelho são operados manualmente e não permitem a coleta de dados em tempo real. Através da medição por fibra óptica, é possível obter resultados em tempo real. No entanto, em casos de alta e baixa tensão, esse método não isola completamente os fatores ambientais e não atende aos requisitos das especificações de instrumentação elétrica para equipamentos de alta tensão. Além disso, a instalação em painéis elétricos apresenta grandes obstáculos devido a problemas como a baixa resistência da fibra óptica a altas temperaturas e a dificuldade de cabeamento. A tecnologia de medição de temperatura sem fio existente baseia-se principalmente no modo de transmissão sem fio atual para superar os problemas de conexão e fixação dos circuitos primário e secundário, melhorando assim a segurança no uso de equipamentos de alta tensão.

2. Análise da estrutura do sistema de medição de temperatura sem fio e aplicação do equipamento

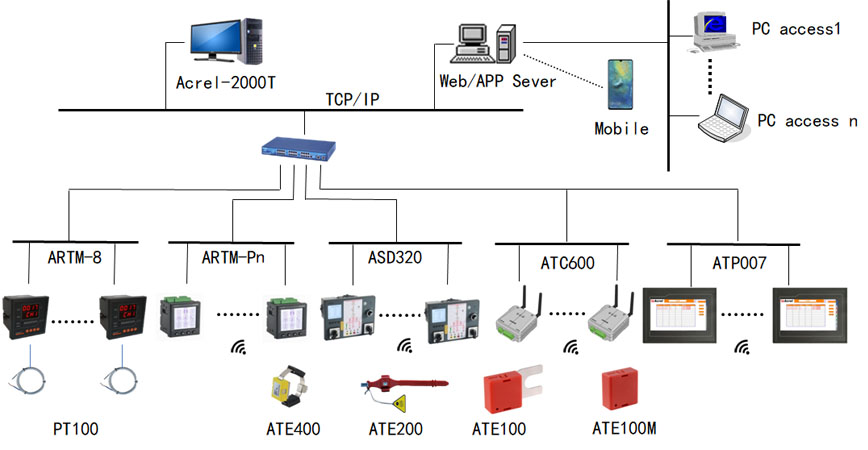

A composição do sistema de medição de temperatura sem fio pode ser dividida em duas partes: a parte do sensor de temperatura e a parte de exibição e análise dos resultados do monitoramento de temperatura, bem como o hardware e o software do sistema. A estrutura do sistema de medição de temperatura sem fio para equipamentos de alta tensão, conforme mostrado na Figura 1, geralmente consiste na instalação de sensores de temperatura em junções de painéis elétricos, emendas de cabos, fusíveis, etc. Para garantir a precisão da medição, o sensor geralmente é posicionado na mesma tensão que o objeto de teste, e o sinal coletado é transmitido e exibido utilizando tecnologia sem fio. Para garantir a segurança da medição de temperatura, as partes de alta e baixa tensão são isoladas para evitar vazamentos e outros acidentes. Normalmente, múltiplos canais são fornecidos na superfície externa do equipamento para monitoramento em tempo real e processamento de dados de múltiplos locais. Os dados recebidos pelo receptor são então transmitidos para o computador através da porta serial ou paralela, e analisados e processados pelo programa pré-programado.

Figura 1. Diagrama esquemático da estrutura do sistema de medição de temperatura sem fio para equipamentos de alta tensão.

2.1 Sensor de temperatura

A função do sensor de temperatura é converter o sinal de temperatura em um sinal elétrico. Normalmente, utiliza-se um termopar PT100, cuja precisão de medição pode chegar a 0,1 graus Celsius. Um sensor de corrente miniatura de fluxo zero também pode ser usado, o qual também possui alto valor de aplicação. Tecnicamente falando, o sensor magnético utiliza Permalloy de baixa perda como núcleo de ferro e emprega tecnologia especial de pressão negativa e meios de proteção para realizar a compensação automática do núcleo de ferro, de modo que este se encontre na condição ideal de trabalho com fluxo magnético zero. Além do dispositivo de medição de temperatura, o sensor de temperatura sem fio também inclui uma fonte de alimentação, um circuito de medição, um circuito de controle lógico e um circuito de comunicação por rádio em uma frequência específica. Para se adaptar a condições de trabalho mais exigentes, geralmente é encapsulado em tubos termocontráteis de alta temperatura e alta pressão, possuindo propriedades à prova d'água e poeira para garantir o uso a longo prazo. Como a área de trabalho dos equipamentos de medição de temperatura sem fio geralmente é pequena, seu tamanho deve ser reduzido ao máximo para atender às condições de trabalho durante o uso. Ao utilizar um sensor de temperatura, pode-se usar fio adesivo resistente ao calor ou tecnologia de colagem para unir o elemento termossensível à superfície do objeto, mas deve-se ter cuidado para manter os pontos de contato próximos a fim de reduzir a margem de erro na medição. O sensor de temperatura sem fio deve ter uma ampla faixa de operação linear. Normalmente, seleciona-se um elemento sensor de temperatura de -55 a 130 graus Celsius, e o sensor de temperatura é escolhido de acordo com os requisitos de precisão e erro de medição em diversas condições de operação.

2.2 Detector de temperatura sem fio

O sistema de detecção de temperatura sem fio possui múltiplos canais de recepção, capazes de processar e exibir diversos pontos de medição em tempo real. O detector de temperatura sem fio também inclui funções de diagnóstico e tratamento de falhas. Uma zona de segurança é previamente definida pela equipe, e as informações coletadas são comparadas com o limite estabelecido pelo detector. Se a temperatura exceder o limite, o sistema entra no módulo de tratamento de falhas, exibindo uma mensagem de aviso e emitindo um sinal de alarme sonoro e um sinal alto/baixo. Além das funções básicas de detecção e alarme, o detector de temperatura sem fio também possui a capacidade de transmitir informações. Ele pode ser conectado a um computador através de um cabo de dados ou um chip de comunicação serial/paralela, permitindo que os funcionários monitorem diversos interruptores e contatos em tempo real e controlem seu estado operacional, possibilitando a detecção precoce de problemas de segurança.

2.3 Sistema de monitoramento de temperatura em tempo real

Em comparação com os equipamentos de hardware mencionados anteriormente, como sensores e detectores, o sistema de monitoramento de temperatura em tempo real se concentra mais em software, sendo um sistema de medição de temperatura sem fio. O sistema de monitoramento de temperatura em tempo real integra todas as funções do hardware de medição de temperatura sem fio, processamento de dados, coleta de sinais e outras. Ele se comunica com a equipe por meio de uma interface cliente, enviando e recebendo instruções. Para reduzir a carga de trabalho dos operadores, os técnicos desenvolveram um sistema de monitoramento de temperatura em tempo real que atende à descrição acima, analisando e processando os resultados das medições de temperatura do hardware. O sistema de monitoramento de temperatura em tempo real possui funções como exibição de temperatura, armazenamento de dados, análise e comparação de dados históricos, alerta de falhas, análise de falhas, análise do status de operação do equipamento, etc., integrando e complementando as funções do hardware. No projeto do sistema de monitoramento de temperatura em tempo real, alguns métodos de projeto modular podem ser usados para o processamento de dados redundantes, e cada módulo é decomposto de acordo com sua função, com os dados armazenados e processados por categoria. Este método de design modular confere ao sistema de monitoramento de temperatura em tempo real maior aplicabilidade e segurança. O sistema auxilia os técnicos na coleta, extração, comparação e análise de grandes volumes de dados, além de reportar diversas condições anormais em tempo real, de acordo com as diferentes temperaturas dos equipamentos, garantindo o funcionamento normal dos dispositivos. Ao mesmo tempo, o sistema de monitoramento de temperatura em tempo real apresenta bom desempenho em cálculos matemáticos e visualização, podendo exibir os dados de um determinado período em forma de gráfico e marcar os dados para facilitar a manutenção posterior.

3. Vantagens e desvantagens do sistema de medição de temperatura sem fio aplicado a equipamentos elétricos de alta tensão

3.1 Vantagens técnicas do sistema de medição de temperatura sem fio aplicado em equipamentos elétricos

Com o avanço da ciência e da tecnologia, o sistema de medição de temperatura sem fio passou por inúmeras melhorias e atualizações, seu desempenho tornou-se cada vez mais robusto e o monitoramento de temperatura cada vez mais preciso. A atual construção de energia exige que o sistema de medição de temperatura sem fio seja cada vez mais preciso e em tempo real, especialmente para equipamentos elétricos de alta tensão. O sistema de medição de temperatura sem fio também é constantemente ajustado para a aplicação em equipamentos elétricos de alta tensão. Em termos de recepção de sinal, o sistema de medição de temperatura sem fio utiliza uma frequência de sinal mais alta, baseada nas características dos equipamentos elétricos de alta tensão, o que proporciona boa estabilidade e não é facilmente afetado por fatores externos. A tecnologia de comunicação sem fio é utilizada na transmissão de sinal, sendo relativamente simples, com baixo consumo de energia e custo, e permite a análise e o processamento dos dados recebidos, possibilitando o monitoramento em tempo real do status de funcionamento do instrumento, sem ser afetado pelas restrições das condições climáticas. A temperatura do instrumento pode ser monitorada em tempo real, evitando a detecção incorreta. Ao mesmo tempo, o alarme de sobretemperatura do dispositivo pode ser configurado de acordo com as necessidades do usuário, e o operador pode ser alertado sobre a localização específica do equipamento por meio de som e sinal.

3.2 Aplicação insuficiente de sistemas de medição de temperatura sem fio em equipamentos elétricos

A medição de temperatura de equipamentos elétricos de alta tensão utilizando um sistema de medição de temperatura sem fio reduz a intensidade do trabalho de inspeção dos operadores de subestações e, ao mesmo tempo, melhora o desempenho de segurança dos equipamentos. No entanto, o sistema de medição de temperatura sem fio também apresenta algumas desvantagens em uso prático. Primeiramente, trata-se de uma tecnologia ativa que requer uma bateria interna para alimentação. Quando a bateria se esgota, o sistema desliga automaticamente, impedindo a visualização da temperatura do dispositivo pela equipe. A única maneira de restabelecer a conexão é desconectando o cabo para substituir a bateria, o que aumenta significativamente o número de manobras de chaveamento e interrupções de energia não planejadas na subestação. Para solucionar esse problema, podemos aprimorar a tecnologia, substituindo a bateria interna por uma fonte de alimentação passiva, utilizando a onda eletromagnética gerada pela corrente do ponto fixo como fonte de energia, aumentando assim a confiabilidade de todo o sistema. Em segundo lugar, alguns indicadores de controle de temperatura do dispositivo de alimentação frequentemente apresentam falhas em aplicações práticas. Isso leva à conclusão precipitada de que a bateria do sensor de temperatura sem fio é insuficiente. Após a falha de energia e a substituição do sensor de temperatura sem fio, esse fenômeno persiste. Nesse caso, é necessário inspecionar o local, ajustar a instalação do receptor, reduzir a distância entre o ponto de medição de temperatura e o sistema de medição sem fio e evitar essa situação. Além disso, o sensor de temperatura sem fio, por possuir tecnologia ativa própria, não pode ter a bateria substituída. Se detectar que a bateria está fraca, o sensor sem fio precisa ser substituído. Isso não só aumentará o custo de manutenção do instrumento, como também causará consumo excessivo de recursos do equipamento.

4. Exemplos de aplicação de sistemas de medição de temperatura sem fio

Em comparação com a tecnologia estrangeira de sistemas de medição de temperatura sem fio, o desenvolvimento da tecnologia nacional de medição de temperatura está relativamente atrasado. No entanto, devido à atenção contínua da indústria nacional nos últimos anos, o investimento, a mão de obra e os recursos materiais nessa área têm aumentado. No setor de energia, existem muitos dispositivos auxiliares, especialmente equipamentos de monitoramento de operação. Esses dispositivos interrompem automaticamente o fornecimento de energia quando a linha atinge uma determinada carga ou temperatura elevada, evitando acidentes. Esses novos produtos práticos são usados principalmente em equipamentos elétricos de alta tensão e suas interfaces são pré-instaladas e não podem ser substituídas. Embora isso reduza a resistência gerada até certo ponto, o uso prolongado pode causar falhas, aumentando a resistência do próprio dispositivo e o calor gerado durante a operação. Portanto, o uso prolongado pode facilmente causar acidentes, colocando em risco a saúde das pessoas e o patrimônio. Em resposta a essa situação, algumas empresas nacionais têm aplicado a tecnologia de medição de temperatura sem fio na geração de energia. Com a popularização dessa tecnologia, ela agora é amplamente utilizada não apenas no setor de energia, mas também em outros setores com problemas de aumento de temperatura.

5. Cenários de aplicação

O dispositivo de medição de temperatura online por contato elétrico é adequado para o monitoramento da temperatura de juntas de cabos em painéis elétricos de alta e baixa tensão, contatos de disjuntores, chaves faca, cabeçotes intermediários de cabos de alta tensão, transformadores a seco e equipamentos de baixa e alta corrente. Ele pode prevenir potenciais riscos de segurança causados por resistência de contato excessiva e aquecimento devido à oxidação, folga, poeira e outros fatores durante a operação, melhorando assim a segurança do equipamento, refletindo o status operacional do equipamento de forma oportuna, contínua e precisa e reduzindo as taxas de acidentes.

Figura 7: Medição elétrica do sistema CC e da bateria

6. Configuração do hardware do sistema

O sistema de monitoramento de temperatura online é composto principalmente por um sensor de temperatura e uma unidade de aquisição/exibição de temperatura na camada de equipamentos, um gateway de computação de borda na camada de comunicação e um host do sistema de medição de temperatura na camada de controle da estação, para realizar o monitoramento online da temperatura de componentes elétricos críticos do sistema de transformação e distribuição de energia.

7. Conclusão

Devido ao desenvolvimento contínuo de sensores, comunicação de dados sem fio, mineração de dados e outras tecnologias, o sistema de monitoramento em tempo real da temperatura em sistemas elétricos de alta tensão se tornará mais científico. Com a aplicação e popularização do sistema de medição de temperatura sem fio, o setor elétrico do nosso país também se torna mais estável e seguro, e seu progresso tecnológico contribui para o desenvolvimento nacional.

Referências:

[1] Manual de Projeto e Aplicação de Microrredes da Acrel Enterprise. Versão 2022.05

Data da publicação: 02 de maio de 2025